Componenti principali di una linea di produzione di imballaggi ad alta efficienza

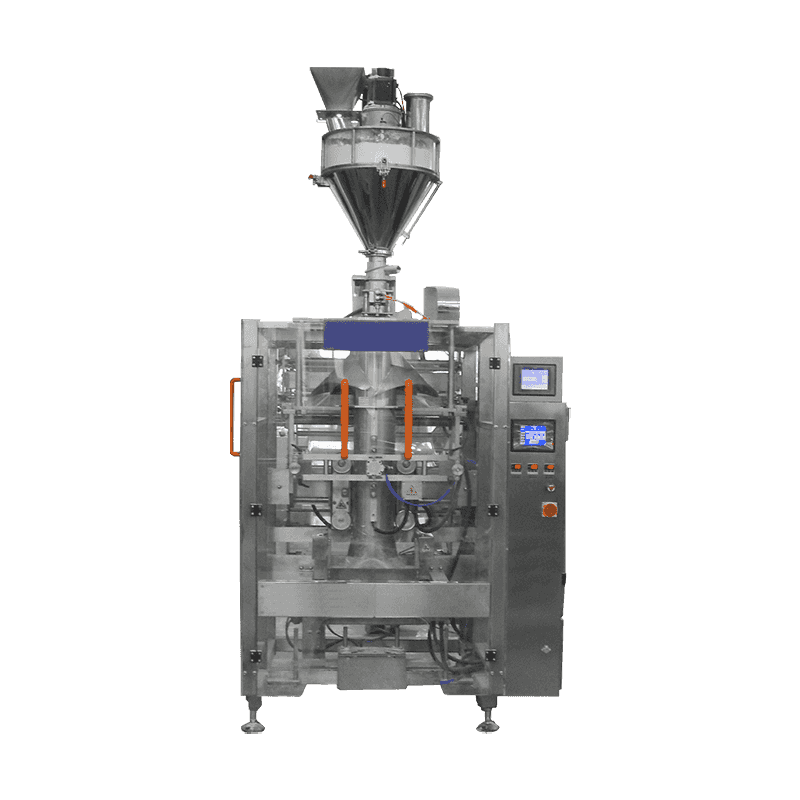

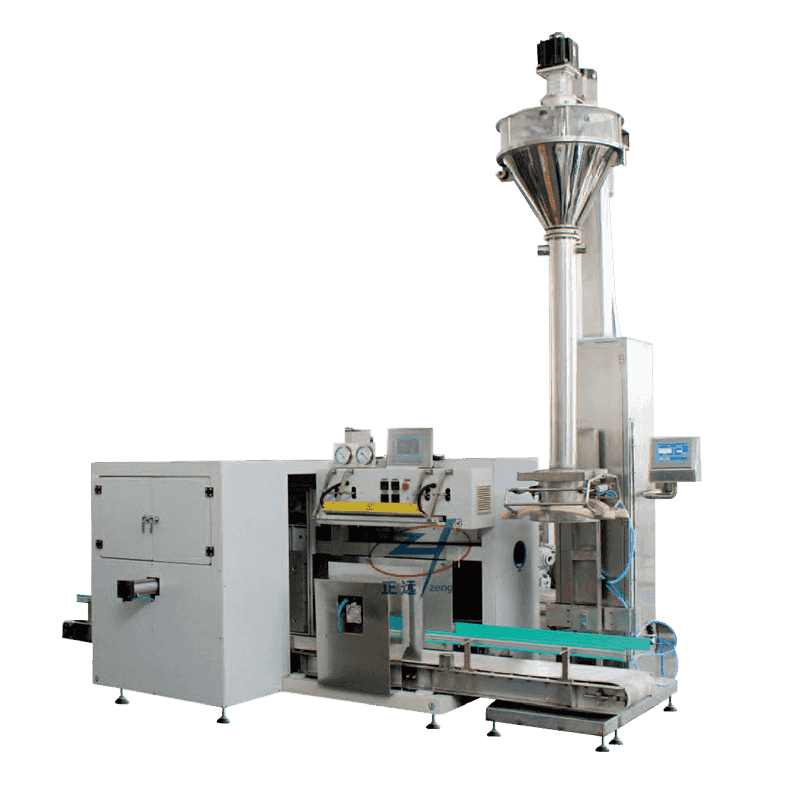

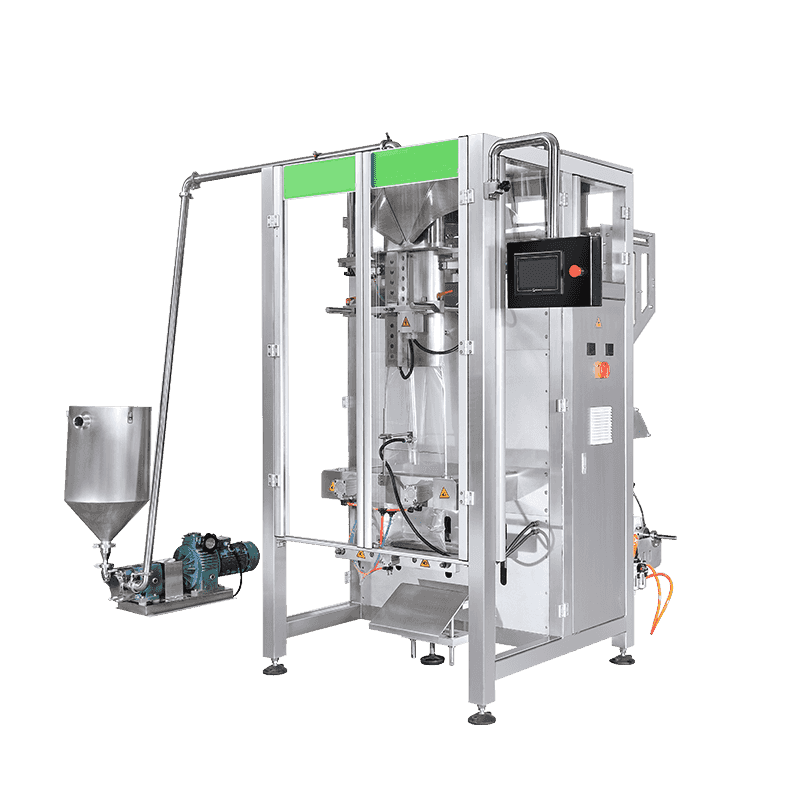

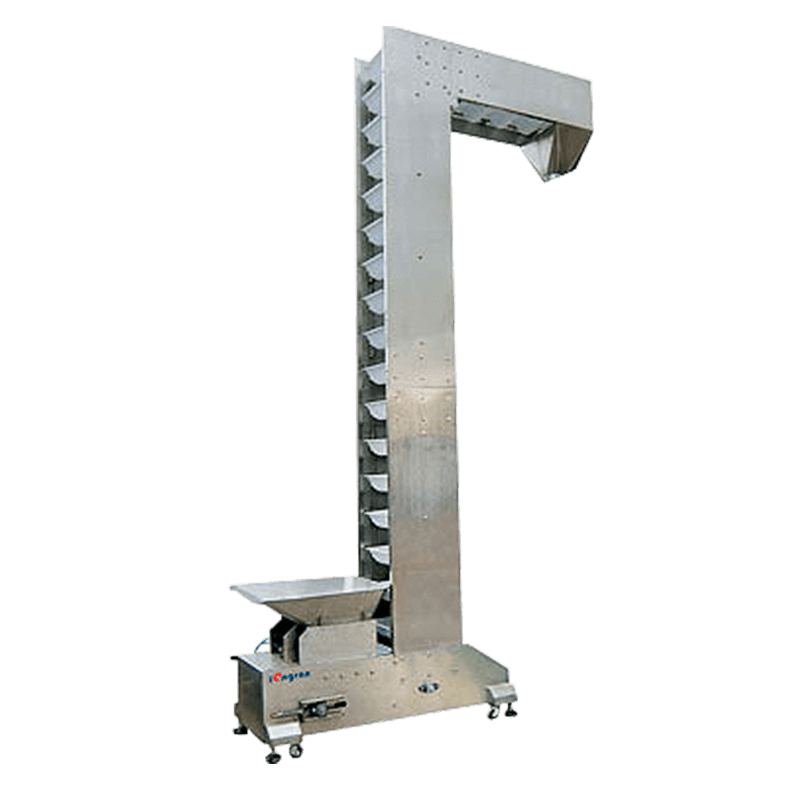

Un moderno linea di produzione di imballaggi è un sofisticato ecosistema di macchinari interconnessi progettati per trasformare prodotti sfusi in unità pronte per il mercato. La base di questo sistema inizia con le apparecchiature di confezionamento primarie, come le macchine VFFS (vertical form fill seal) o le riempitrici rotanti di buste, che gestiscono il contatto diretto con il prodotto. Questi sono supportati da sistemi di pesatura ad alta precisione e pesatrici multitesta che garantiscono l'accuratezza del dosaggio, riducendo gli sprechi di prodotto e mantenendo la conformità normativa. L'integrazione tra questi componenti è fondamentale; un collo di bottiglia nella fase di pesatura può arrestare l’intero processo a valle, rendendo i protocolli di comunicazione sincronizzati essenziali per mantenere un flusso costante.

Le fasi secondarie e terziarie comprendono l'astucciamento, l'involucro e la pallettizzazione. L'imballaggio secondario si concentra sul raggruppamento delle singole unità in scatole pronte per la vendita al dettaglio, mentre l'imballaggio terziario prepara queste scatole per il trasporto alla rinfusa. Le linee moderne spesso utilizzano integratori di bracci robotici per la pallettizzazione, che offrono una flessibilità molto più elevata rispetto ai tradizionali pallettizzatori meccanici. Questi robot possono essere programmati per gestire diverse dimensioni di SKU e modelli di impilamento, consentendo ai produttori di passare da una linea di prodotto all'altra con tempi di inattività minimi. La transizione senza soluzione di continuità tra queste fasi è ciò che definisce un ambiente di produzione ad alte prestazioni.

Specifiche Tecniche Apparecchiature di Linea

Quando si selezionano le attrezzature per una linea di confezionamento, la compatibilità tecnica e la capacità produttiva sono i parametri principali per il successo. La tabella seguente delinea le aspettative prestazionali standard per i macchinari chiave in un ambiente di produzione con volumi medio-alti:

| Tipo di macchina | Velocità media (BPM) | Metrica chiave |

| Riempitrice liquida rotativa | 120 - 400 | Precisione di riempimento (±0,5%) |

| Sigillante a induzione | 60-200 | Integrità della tenuta ermetica |

| Etichettatrice automatica | 150 - 500 | Precisione del posizionamento |

| Erettore di casi | 15 - 30 | Coerenza della quadratura |

Implementazione dell'ispezione intelligente e del controllo qualità

Il controllo di qualità non è più un processo di campionamento manuale ma una necessità in linea e automatizzata. I sistemi di ispezione visiva sono ora standard sulle linee ad alta velocità per verificare l'orientamento dell'etichetta, la leggibilità della data di scadenza e la coppia del tappo. Questi sistemi utilizzano telecamere ad alta velocità e software basato sull’intelligenza artificiale per identificare i difetti in millisecondi, attivando bracci di scarto pneumatici per rimuovere gli articoli difettosi senza rallentare la linea. Ciò garantisce che solo i prodotti conformi al 100% raggiungano la fase di involucro, riducendo significativamente il rischio di costosi richiami al dettaglio.

Punti critici di ispezione

- Rilevazione di metalli e raggi X: scansione di contaminanti fisici all'interno del prodotto dopo la sigillatura.

- Controllo peso: verifica che ogni confezione soddisfi i requisiti di peso indicati sull'etichetta.

- Verifica OCR: garantisce il riconoscimento ottico dei caratteri dei codici lotto e delle date di scadenza.

- Ispezione delle guarnizioni: utilizzo di immagini termiche o sensori di pressione per rilevare perdite negli imballaggi flessibili.

Strategie per ridurre al minimo i tempi di inattività del cambio formato

In uno stabilimento multiprodotto, la metodologia "Single-Minute Exchange of Die" (SMED) è vitale per mantenere la redditività. Una linea di produzione di imballaggi che impiega quattro ore per passare da una bottiglia da 500 ml a una bottiglia da 1 litro rappresenta una massiccia perdita di entrate potenziali. Per contrastare questo problema, i produttori stanno investendo in macchinari “senza attrezzi” in cui le regolazioni possono essere effettuate tramite manovelle con letture digitali o tramite preimpostazioni HMI (Human Machine Interface) che regolano automaticamente la larghezza del trasportatore e l’altezza del sensore.

Il design della linea modulare è un'altra soluzione pratica. Utilizzando unità di apparecchiature mobili che possono essere spostate dentro e fuori dalla linea, le strutture possono bypassare determinate macchine o sostituire le teste di etichettatura in pochi minuti. La standardizzazione delle finiture del collo del contenitore e delle dimensioni dell'etichetta tra diverse gamme di prodotti semplifica ulteriormente i requisiti meccanici di un cambio. Quando queste strategie sono combinate con un team di manutenzione addestrato in stile "pit-crew", i tempi di cambio possono spesso essere ridotti di oltre il 50%, aumentando direttamente l'efficacia complessiva delle apparecchiature (OEE) dell'impianto.

Il ruolo della digitalizzazione e dell’IoT industriale

L'integrazione dei sensori dell'Internet of Things industriale (IIoT) lungo la linea di confezionamento consente la raccolta dati in tempo reale e la manutenzione predittiva. Invece di aspettare che un motore si guasti, i sensori monitorano le vibrazioni e le tracce di calore per prevedere i guasti prima che si verifichino. Questi dati vengono inseriti in un sistema SCADA (Supervisory Control and Data Acquisition) centralizzato, fornendo ai manager una visualizzazione dashboard delle prestazioni della linea, comprese le cause dei tempi di fermo e i tassi di scarto. Questo livello di trasparenza è essenziale per il miglioramento continuo e aiuta a identificare le sottili inefficienze che altrimenti potrebbero passare inosservate agli operatori di sala.

Contattaci