Comprendere i meccanismi della tecnologia di sigillatura dei liquidi

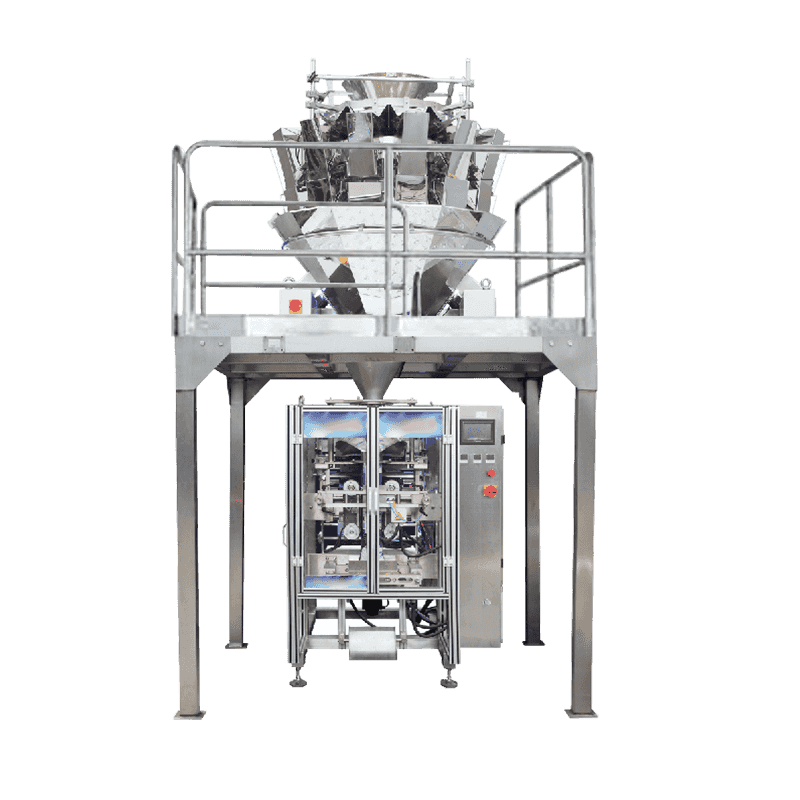

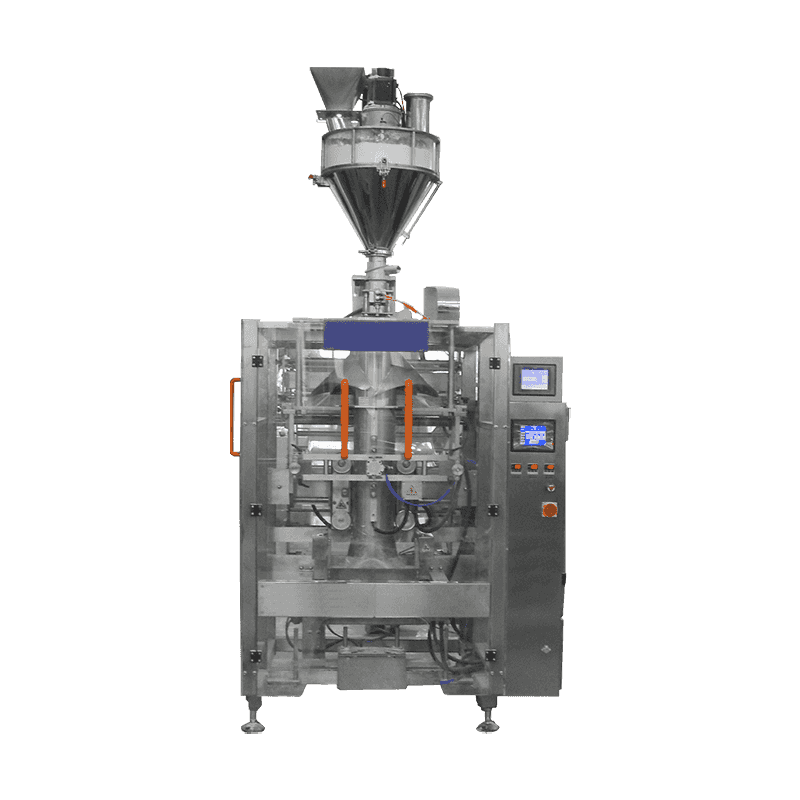

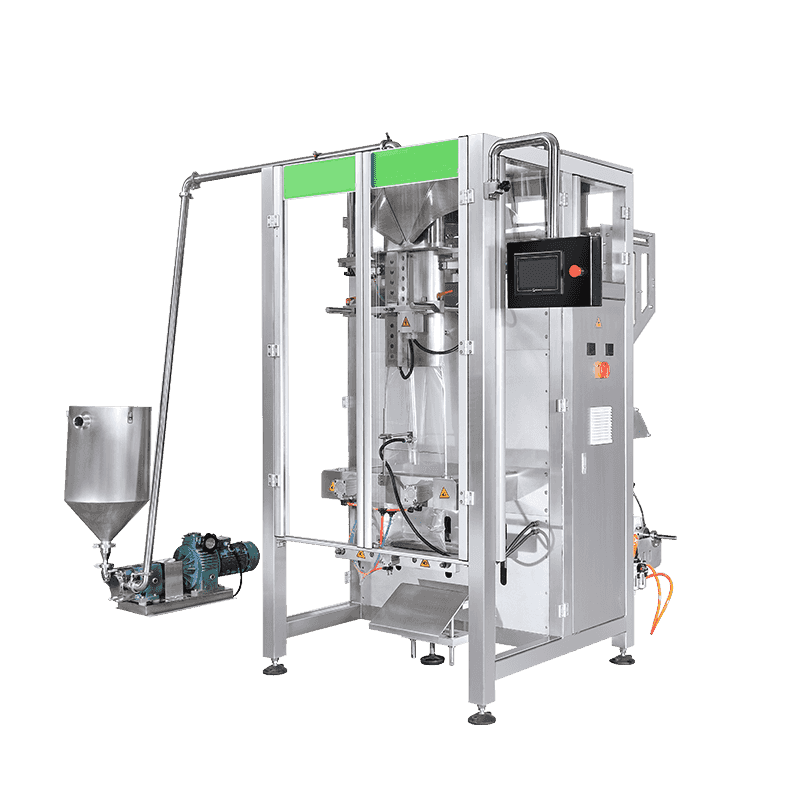

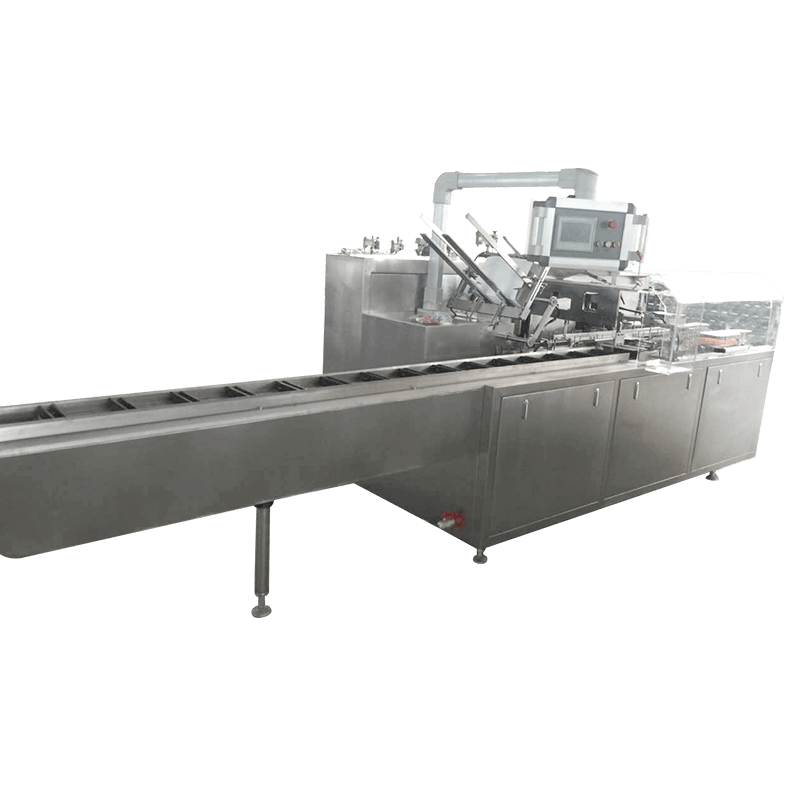

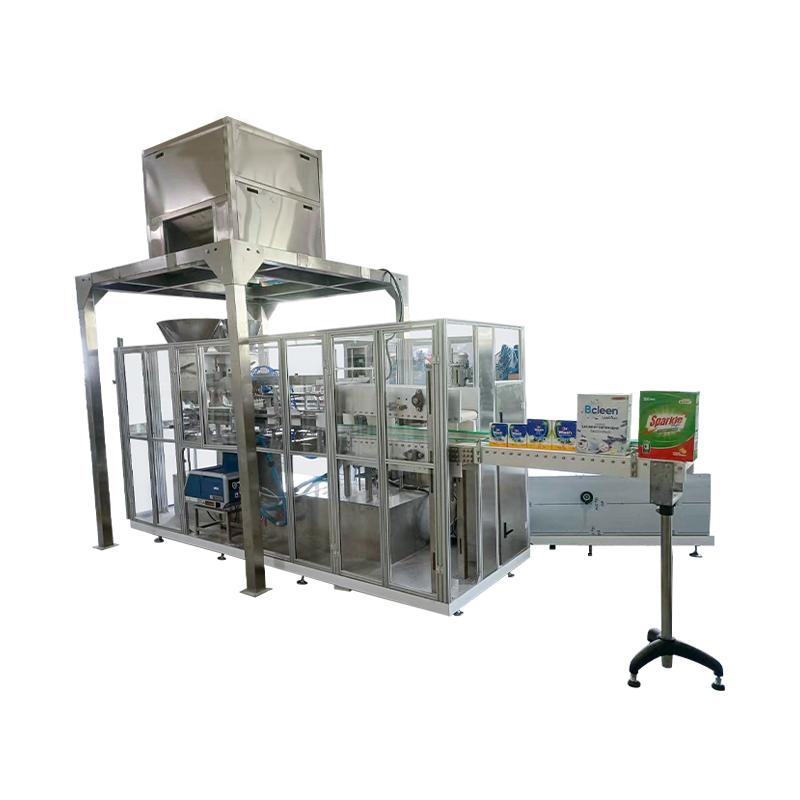

Una macchina per sigillare liquidi è un'apparecchiatura specializzata progettata per riempire e sigillare ermeticamente vari liquidi in contenitori come buste, bottiglie o barattoli. Il meccanismo principale prevede un processo sincronizzato di alimentazione del contenitore, iniezione di un volume preciso di liquido attraverso un ugello e applicazione di calore o pressione per creare una tenuta a prova di perdite. Le macchine moderne utilizzano sistemi servoassistiti per garantire che la velocità di riempimento corrisponda alla velocità di sigillatura, prevenendo fuoriuscite e garantendo una qualità del prodotto costante su grandi lotti di produzione.

Queste macchine sono essenziali per mantenere la durata di conservazione e l'igiene dei prodotti nell'industria alimentare, delle bevande e farmaceutica. Rimuovendo l'aria dallo spazio di testa o utilizzando il lavaggio con azoto prima della sigillatura, la macchina protegge il liquido dall'ossidazione e dalla contaminazione microbica. Questa precisione è ciò che consente ai produttori di ampliare le proprie attività rispettando rigorosi standard normativi in materia di sicurezza e precisione del volume.

Componenti chiave di un sistema di tenuta dei liquidi

Per ottenere ogni volta una tenuta perfetta, diversi componenti di alta precisione devono lavorare in armonia. L'efficacia del macchina per sigillare liquidi dipende fortemente dalla sua capacità di gestire diverse viscosità, da fluidi sottili simili all'acqua a gel o oli densi. Di seguito sono elencate le parti critiche che definiscono un sistema ad alte prestazioni:

- Ugelli di riempimento: Specificamente progettato per evitare gocciolamenti e formazione di schiuma durante il processo di iniezione.

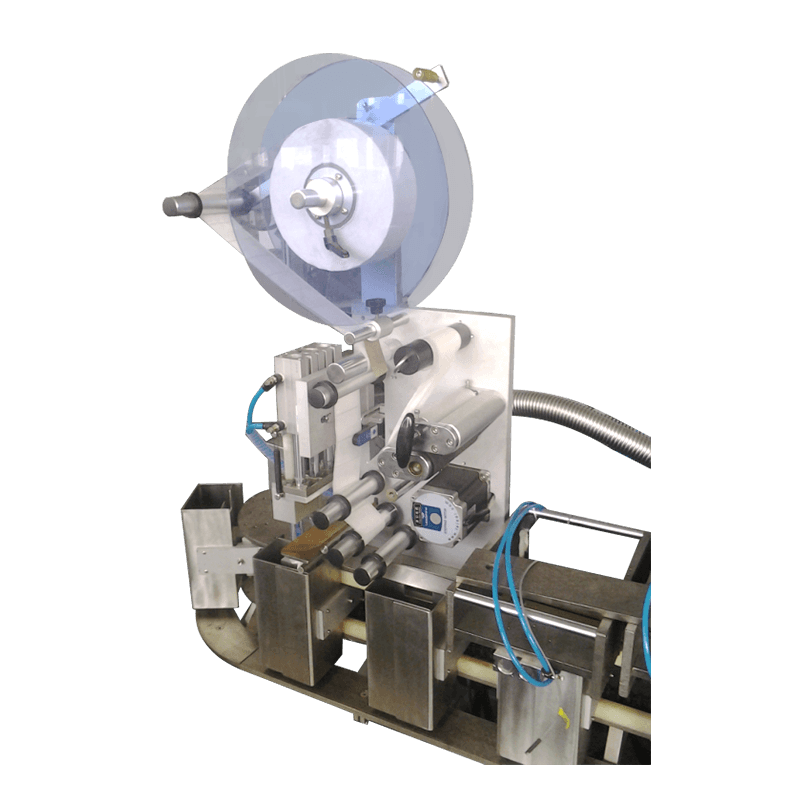

- Barre Termosaldanti: Utilizzato per imballaggi flessibili per sciogliere insieme strati di pellicola, creando un legame permanente.

- Pannello di controllo PLC: Il cervello della macchina che consente agli operatori di regolare la temperatura, la pressione e i tempi di saldatura.

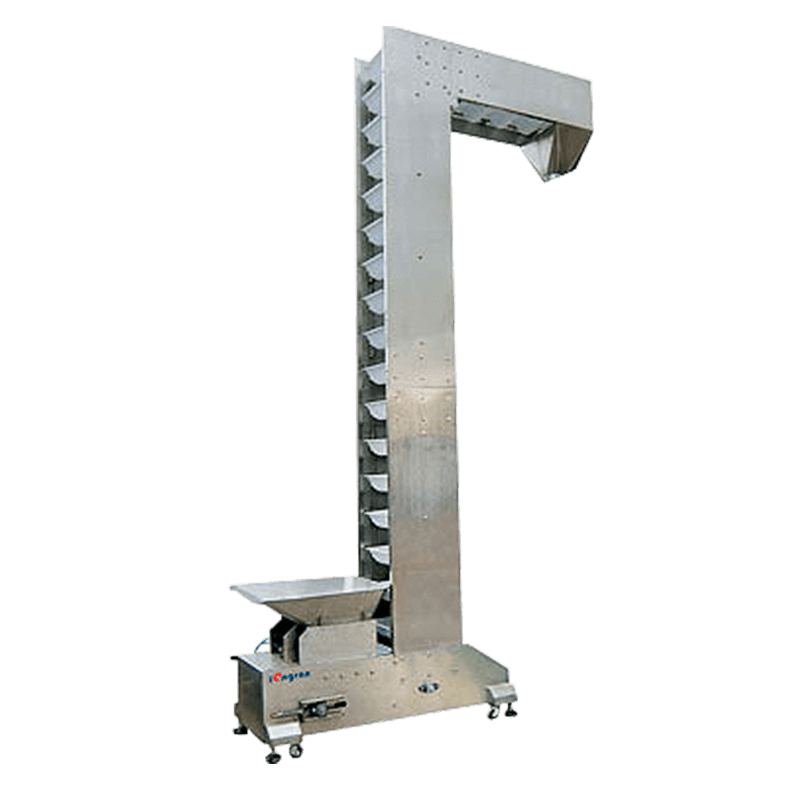

- Sistema di trasporto: Sposta i contenitori attraverso le stazioni di riempimento e sigillatura con precisione ad alta velocità.

Confronto dei metodi comuni di sigillatura dei liquidi

La scelta della macchina giusta dipende dal tipo di liquido e dal materiale di imballaggio utilizzato. La tabella seguente mette a confronto le tecnologie di tenuta più comuni presenti negli ambienti industriali:

| Tipo di tenuta | Ideale per | Vantaggio primario |

| Termosaldatura | Buste/bustine di plastica | Basso costo e alta velocità |

| Sigillatura ad induzione | Succo in bottiglia/medicina | Sigillo ermetico antimanomissione |

| Sigillatura ad ultrasuoni | Latticini/Bordi contaminati | Sigilla i residui liquidi |

Considerazioni tecniche per prestazioni ottimali

Viscosità e gestione del flusso

Le caratteristiche del flusso del liquido determinano il tipo di pompa utilizzata all'interno della macchina. Le pompe peristaltiche sono spesso utilizzate per liquidi sterili perché il fluido non tocca mai le parti della macchina, mentre le pompe a pistone sono migliori per le paste ad alta viscosità. Assicurarsi che la macchina sia calibrata per la viscosità specifica del prodotto previene lo "tailing", ovvero il liquido in eccesso che rimane intrappolato nell'area di saldatura, compromettendo l'integrità della confezione.

Calibrazione della temperatura e del tempo di permanenza

Per le macchine termosaldatrici, trovare il "punto ottimale" tra temperatura e tempo di permanenza è fondamentale. Se le barre saldanti sono troppo calde bruceranno il film; se sono troppo freddi, il sigillo si aprirà facilmente. Le macchine professionali per la sigillatura di liquidi consentono micro-regolazioni di questi parametri per adattarsi alle variazioni dello spessore del film o della temperatura ambiente, garantendo che ogni unità lasci la linea con un'adesione perfetta.

Protocolli di mantenimento per la longevità

Una macchina per la sigillatura di liquidi rappresenta un investimento significativo ed è necessaria una manutenzione regolare per evitare tempi di fermo. Poiché queste macchine trattano liquidi, sono soggette a corrosione o accumulo di residui se non pulite adeguatamente dopo ogni turno. L'implementazione di una procedura Daily Clean-in-Place (CIP) garantisce che le linee interne rimangano prive di batteri e prodotto indurito.

- Ispezione settimanale degli elementi riscaldanti e del nastro in teflon per garantire una distribuzione uniforme del calore.

- Lubrificazione dei giunti meccanici in movimento per prevenire l'usura dovuta all'attrito.

- Calibrazione dei sensori per mantenere accurati i livelli di riempimento e il posizionamento della sacca.

Contattaci